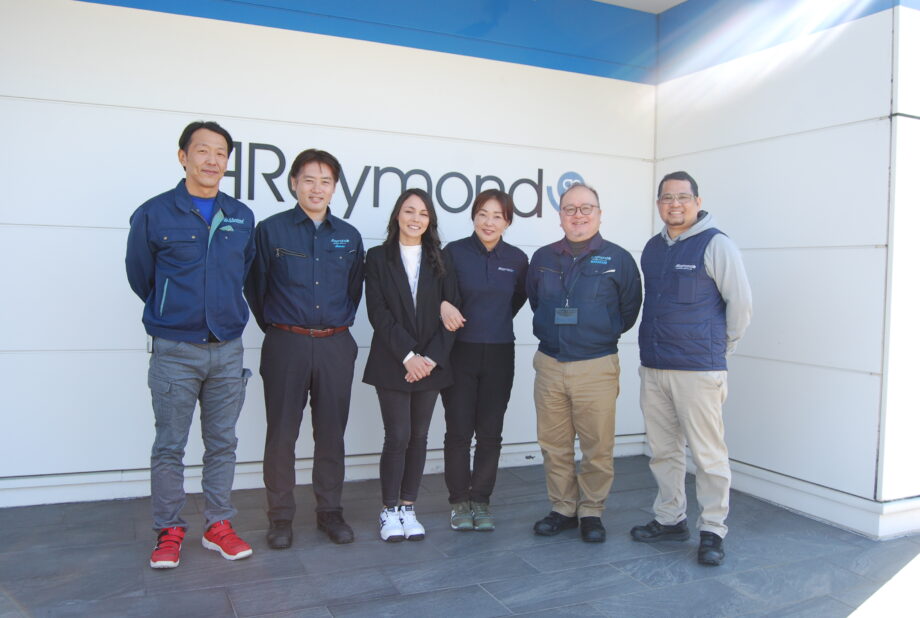

日本含め25カ国・29拠点から世界へ

2025年に創業160周年を迎える、フランス・グルノーブルに本社のあるレイモングループ(ARaymond Network)。靴や手袋、衣服の留め具を生産する部品メーカーとして1865年に創業し、1886年にはスナップボタンで世界規模の特許を取得しています。

その日本法人として、1997年5月に設立されたのが【レイモンジャパン株式会社《A.Raymond Japan Co.,LTD. 》】。自動車部品を中心に、日本を含め25カ国・29の製造拠点から、世界中に製品を供給しています。

中谷昇代表取締役社長

2050年に「ゼロカーボン」目指す

レイモングループの方針

| (1)エネルギー:2030年までに90%の化石燃料を可能な限り削減 |

| (2)廃棄物:廃棄物のリサイクルを最大化、2025年までに埋め立てゼロ |

| (3)エコデザイン:デザインや材料でサスティナブルな製品を設計する |

| (4)サプライヤー:ビジネスチャーター(レイモンのエコ方針)を用いて協力をリクエスト |

| (5)素材:現在の材料の使用優先順位は、リサイクル、バイオベース、石油・化学素材不使用 |

2030年にCO2など温室効果ガス排出量を2021年比で33%削減、2050年に温室効果ガスの排出を全体としてゼロにするゼロカーボン(カーボンニュートラル)を目指すレイモングループ。その中で「それ以前から自動化などに取り組み、脱炭素活動をし尽くしているレイモンジャパンでは、15%削減を目指しています。目標達成にはかなり努力が必要になると思いますが、コミュニケーションを取りながら目指していきます」と中谷昇代表取締役社長は思いを話してくれました。

本社屋上から見える富士山を紹介する中谷社長。海外の拠点から出張で訪れる外国人の社員にも人気

脱炭素事業のサポーター

レイモンジャパンが取り組む脱炭素事業やCSR全般を担っているのが、EHSリーダーの菅野康成さん。レイモンジャパンは、2050年までにCO2排出量を実質ゼロにするゼロカーボンシティを目指す秦野市の取り組み、はだの脱炭素コンソーシアムのイニシアチブ・パートナーでもあります。

菅野さんは、秦野市との窓口のほか、社内の脱炭素の取り組みをけん引しています。

脱炭素に向けた社内的取り組みや提案を行う、EHSリーダーの菅野さん

「脱炭素というとわかりにくいところもあるので、『環境に良いことをしましょう』、『省エネ活動しましょう』などに変えて、活動を推進しています」。

電力使用量が大きい工場では、省エネ、節電は脱炭素の取り組みの大きなポイント。エアコンの設定温度の管理のほか、プラスチックを成型する機械への省エネ対策の提案など、現場の担当者とコミュニケーションを取りながら進めています。

- 成果のひとつが工場の週5日稼働。2年ほど前まで週7日稼働していた製造現場は、社員の健康や生産計画を考えつつ、作業工程の見直しや工夫の積み重ねで週5日稼働に変わり、大きな省エネにつながりました。

エコな樹脂材料とデザインの推進

イタリア出身のアンブロソーネ アナリタ(Annarita AMBROSONE)さんが取り組んでいるのは、エコな樹脂素材とデザインの考案。「石油由来ではない、代替材料を用いた製品のテストなどを行っています」

2年前に来日したアンブロソーネさん。「ラーメン、寿司、日本のカレーも大好き」とのこと

アンブロソーネさんが進めているのは、素材をPA(ポリアミド)からPP(ポリプロピレン)に置き換えた製品の開発テスト。既存の素材より融点が低く、電力消費量やCO2排出量が少ないため、省エネにつながるといいます。

- 材料研究チームのグローバルリーダーでもあるアンブロソーネさんは「他拠点の担当者と助け合いながら、材料の研究を進めています」と話しています。また、日本国内でエコ素材を生産するサプライヤーを見つけることも、大きな役割のひとつだと教えてくれました。

成形現場での脱炭素活動の取り組み

脱炭素活動の最前線である工場で、成形マネージャーを務める佐藤友則さん。30台の大きな機械を動かしている工場で電力消費量を削減することは、脱炭素の取り組みに直結します。

製造現場である工場で、脱炭素活動に取り組む佐藤さん

取り組みのひとつが、社内で議論を重ねながら進めた、工場の週7日稼働から週5日稼働への変更。実施前の前年度に比べ「年間電力消費量を2%削減することができました」。

- 実施に向け行ったのは、可能な限りの無駄を省くことと、現場の社員に理解してもらうこと。結果として、「まだいろいろな課題があり、改善を続けていく必要がありますが、周りの社員たちからは『プライベートの時間が充実した』、『家族との時間が増えた』といった声も聞けています」と笑顔で話してくれました。

組み立て現場のコンプレッサーを改善し節電

フィリピン出身のオルガ セサール(Cesar ORUGA)さんは、コンプレッサーを担当する生産技術エンジニア。

「環境の良い日本で働きたい」と2006年に来日した、オルガさん。レイモンジャパンには2021年に入社

コンプレッサーは、機械の動力として圧縮した空気を送る装置。オルガさんは元々のコンプレッサーの設定を調べる中、「オーバースペック気味なことに気が付き、設定を変更しました」。

- その結果、電力消費量は前年比15%減に。また、成形機を停止中に加熱シリンダーの温度が下がることを抑えるための工夫したことで、同じく18%減にすることができたといいます。今後は配管のエア漏れや圧力調整などを行い、さらなるCO2の削減に取り組んでいくとのことでした。